公司简介

芜湖造船厂有限公司(以下简称芜湖造船厂),是国内一档现代化造船企业,公司旗下拥有芜湖造船厂本部、威海造船基地、安徽海智装备研究院、上海海智智源科技有限公司、芜湖福记恒机械公司。

芜湖造船厂威海基地,作为安徽内河造船企业的首个临海项目,融合了绿色、智能与可持续性理念,专注于海工装备的研发与制造。该基地不仅涵盖了船舶建造、设计与修理,还拓展至海洋工程装备及海上风电装备的开发。其核心设施包括一座十万吨级船坞和两座五万吨级船台,主要打造3000车至9000车汽车运输船,以及50000载重吨MR型成品油船等高价值船型。整个项目预计投资20亿元,占地约680亩,规划产能高达80万载重吨,年产值可达50亿元。

项目背景

百年芜船以振兴民族造船工业为己任,布局“向河、向江、向海”产品战略,外延扩张,构建“1+2+N”发展格局,致力于成为船舶行业创新引领者、中国传统造船工业的振兴者、高质量发展的践行者。芜湖造船厂威海基地由华工科技联合芜湖造船厂打造,该车间搭配最先进的动态视觉技术、薄板激光复合焊技术,可实现人机高度协同,整体节约人工约40%,智能中控系统自行调配厂内资源,车间自动化率可达80%。集成先进技术与智能化管理,结合物理安全防护措施,安全保障效率提升,堪称船舶行业的“超级工厂”。

建设内容

威海基地切割下料车间自动化产线实施内容包括:整线的设计、制造、包装、运输和安装调试以及提供相关的技术支持、操作和维修人员培训的交钥匙工程。保证提供的设备全新、先进、可靠、完整且组合布置合理。

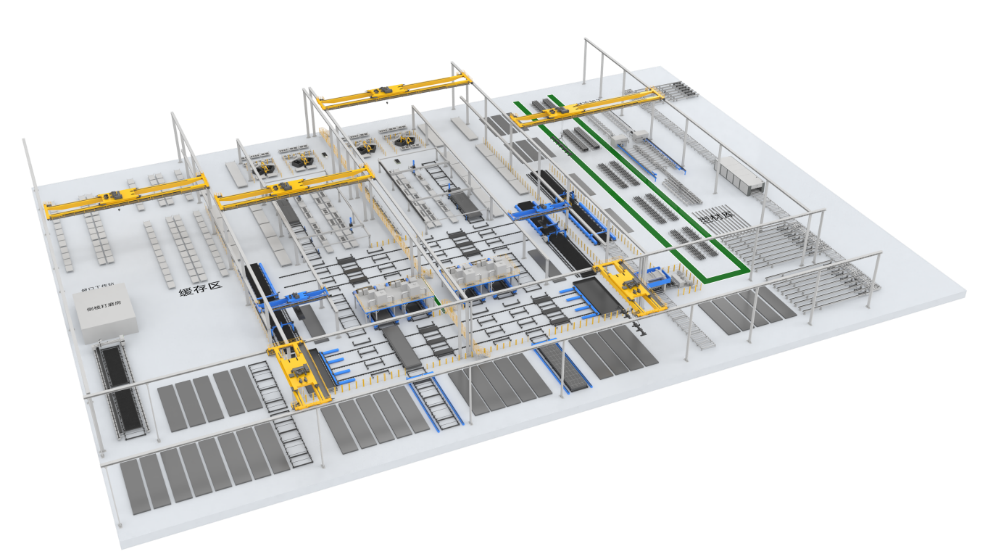

1) 生产线布局图

总体布局规划

2) 工艺流程

部件切割线工艺流程

(1)人工行车将钢板吊入喷码划线工位,作为部件切割线起点;

(2)喷码机对喷码辊床上的钢板进行喷码划线;

(3)赋码后输送辊筒前进,将钢板托盘输送至移行车上;

(4)移行车将钢板托盘运输至激光切割工位或缓存工位进行缓存,激光切割机对钢板进行自动寻边及切割,完成后输送至移行车;

(5)移行车将切割完成后钢板托盘输送至小件分拣区或大件分拣区(此时钢板没有小件);

(6)移行车将切割后的钢板输送至小件分拣区、人工分拣工位分拣mini件,桁架自动从钢板中分拣小件,码垛到托盘;

(7)第一个分拣工位可顶升,方便钢板输送至下个分拣工位。第一个分拣完成后的空托盘经液压升降台,返回至移行车;

(8)AGV将码垛好的零件托盘送入小件机器人坡口倒棱工作站中,工作站自动上下料零件进行坡口倒棱,将加工完的零件放入托盘中,AGV将加工完成托盘送入到集配区;

(9)移行车接小件分拣完成的钢板托盘,送入大件分拣区;

(10)智能行车将钢板中的大件进行分拣,将零件放入输送线上,进行大件坡口、大件倒棱,完成后由智能行车码垛到大件托盘中;

(11)移行车接取大件分拣完成后的钢板托盘,将废料倒入废料收集工位;

(12)将完成倾倒的钢板托盘输送到线体起点。

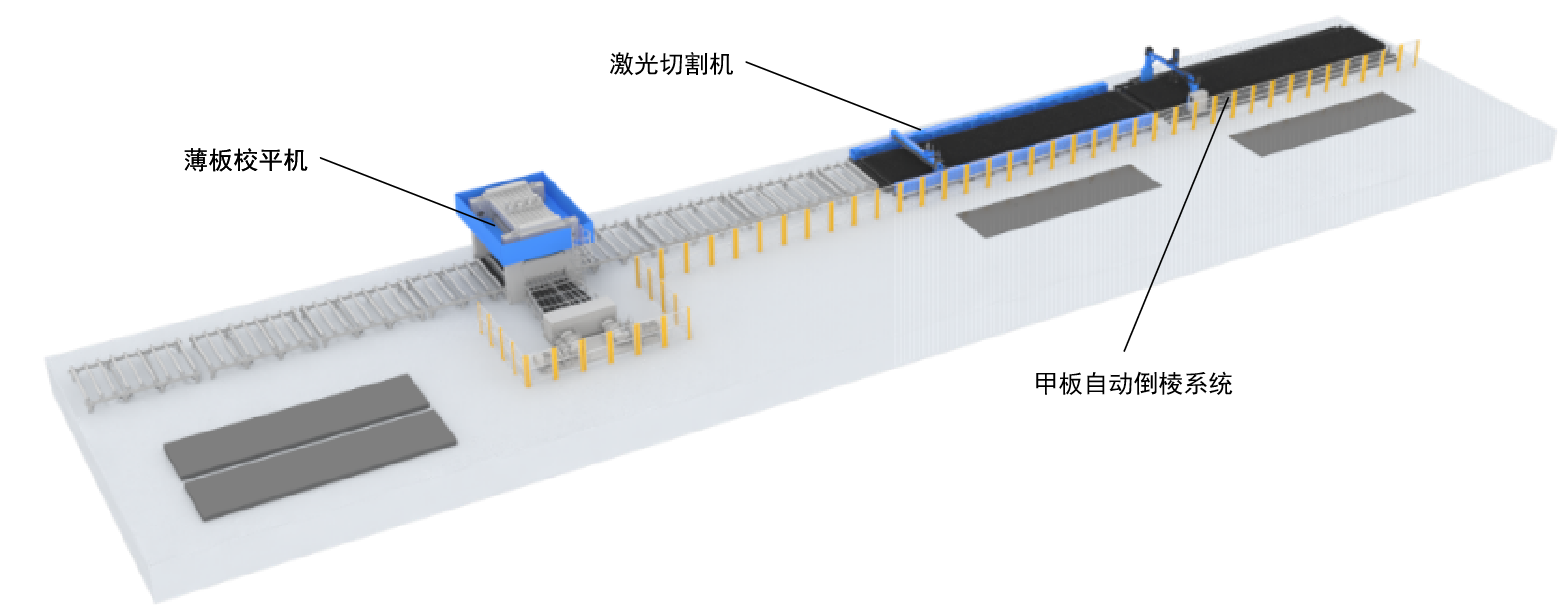

甲板切割线工艺流程

![]()

(1)人工将钢板吊装至线体起点,经过校平机自动校平

(2)校平后,再由激光切割机对钢板喷码并切割

(3)完成后由人工分拣废料(若有)。

(4)再经过甲板倒棱工作站倒棱工件。

(5)完成后由人工将完成钢板吊装至线体缓存点。

型材切割线工艺流程

(1)人工将型材吊装至线体起点——上料平台上,由上料平台将型材自动分张上线;

(2)型材由进料工位自动分成2条线,由划线喷码系统自动对2条线型材进行喷码划线;

(3)完成后进入等离子切割室,自动切割;

(4)切割完成后进入出料平台,自动出料分拣(型材经过分拣(半自动)、打磨(半自动)、翻转、缓存等工艺);

(5)人工将型材进行汇合规整,放入型材托盘中。

效益价值

· 少人化

通过引入移行车、输送辊床、AGV等物流输送设备,传统的吊装工序被取代,从而减少了人力需求。此外,喷码划线机和激光切割机还具备自动寻边功能,设备操作无需人员参与,仅需进行易损件和耗材的更换。这种人力减少的优势不仅提高了生产线的效率,还降低了劳动强度和人力成本。

· 设备智能化

喷码划线机具备自动寻边、自动喷码、二维码自动校验功能;切割机具备自动寻边、自动切割功能。喷码划线机和激光切割机是威海基地切割下料车间自动化生产线中的重要设备,它们具备多项先进功能,提高了生产线的效率和质量。

· 设备集约化

在小件倒棱坡口工作站中,同时具备倒棱和坡口功能。这种集成的设计不仅使设备更加紧凑高效,同时也减少了搬运动作和重复定位的次数。这样可以最大程度地保持设备的工作节拍,提高生产效率。

· 信息可追溯

板材及零件采用二维码及明码进行标识,通过识别二维码或者明码即可对板材、零件的工艺信息、产品信息、加工状态等进行追溯。这种追溯性标识系统可以帮助威海基地切割下料车间自动化生产线实现对板材和零件的全面管理和控制。通过扫描二维码或明码,工厂可以准确获取板材和零件的相关信息,包括供应商信息、生产日期、批次号、材料成分、加工工艺等。这些信息可以帮助工厂实现对产品质量的追踪和控制,及时发现和解决质量问题,提高产品的一致性和可靠性。

· 物流高效性

通过桁架机械手的强大自动分拣能力,所有小件都可以被准确地分拣到相应的料框中,物料的分类和整理工作可以在短时间内完成,减少了人力投入和时间成本。小件的输送采用了AGV(自动导引车)进行,这进一步提高了物流的效率和准确性。AGV可以根据预设的路径和程序自主导航,将料框从分拣区域运送到指定的目的地。相比传统的人工搬运,AGV具有更高的移动速度和准确性,能够快速、精确地完成物料的运输任务。