如果把船舶建造比作搭积木,那么小组立就相当于积木中的基础模块,通过焊接将钢板、型材等“零件”组合成肋板框架、T型材等核心构件,为船体分段提供高精度、高强度的结构支撑。其作为船舶制造中标准化程度最高、重复作业量最大的环节,具有工艺流程复杂,非标件数量多,几何形状多样等特点,如一艘10万吨以上的船需要上万个小组立,每个小组立又包含几十个零件,其生产质量直接影响后续中组立、大组立合拢等工序的精度与效率。

1.船舶小组立的“制造困局”

作为船舶分段建造的“最小标准化单元”,传统人工作业模式面临工艺复杂、效率低、成本高、质量不稳定等瓶颈,难以满足当前标准化、规模化的生产需求。

国内现状分析

我国船舶焊接自动化率不足5%,焊接作业占据了船体建造的30%-50%的工作量,同时工人还面临劳动强度大、工作环境恶劣、招工难等难题;

人工目视定位误差大,焊接热变形缺乏智能补偿,构件返修率高,拖累整体建造进度;

焊接参数依赖工人经验,标准化低,质量合格率波动较大,难以应对多品种、快交付需求。

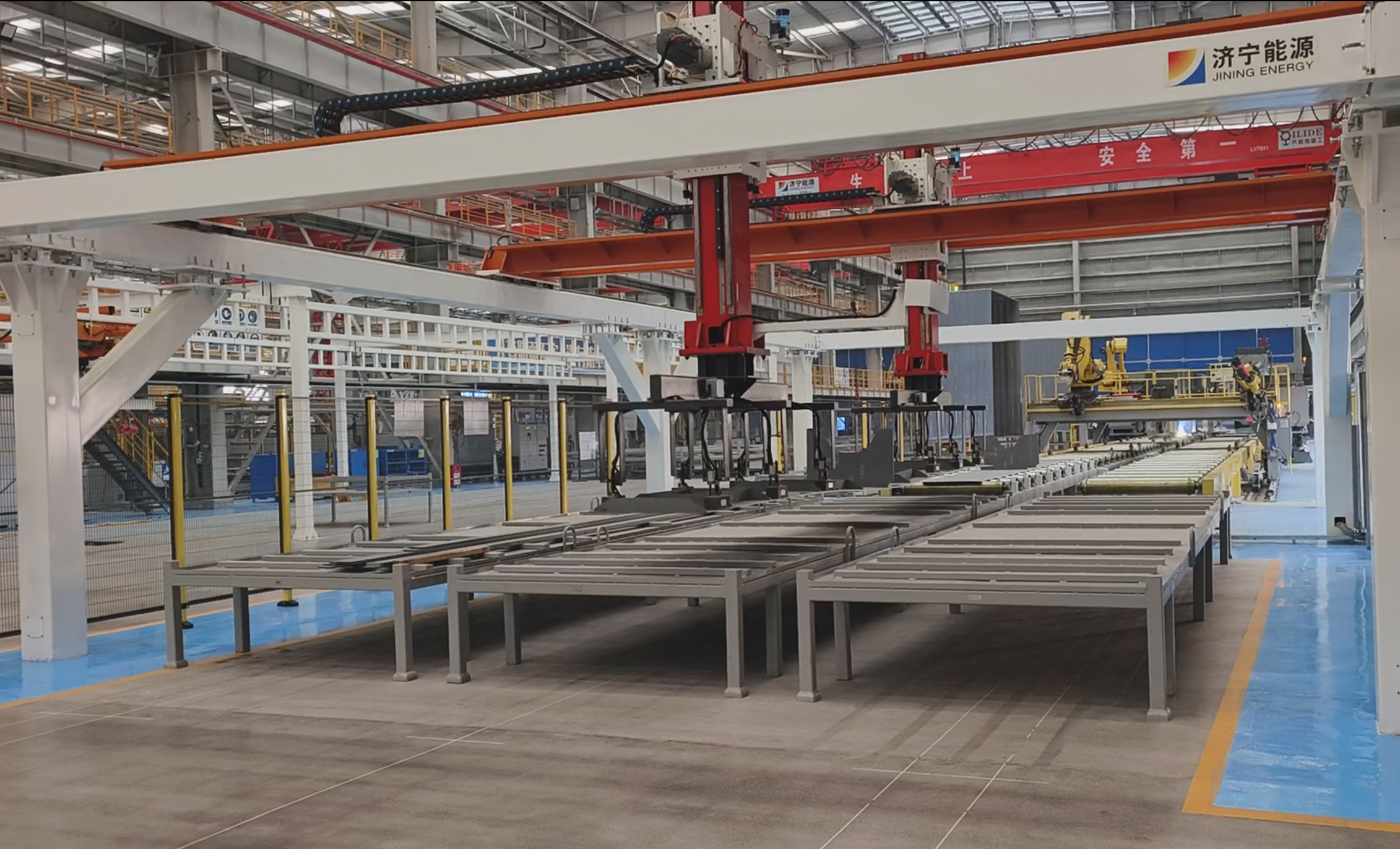

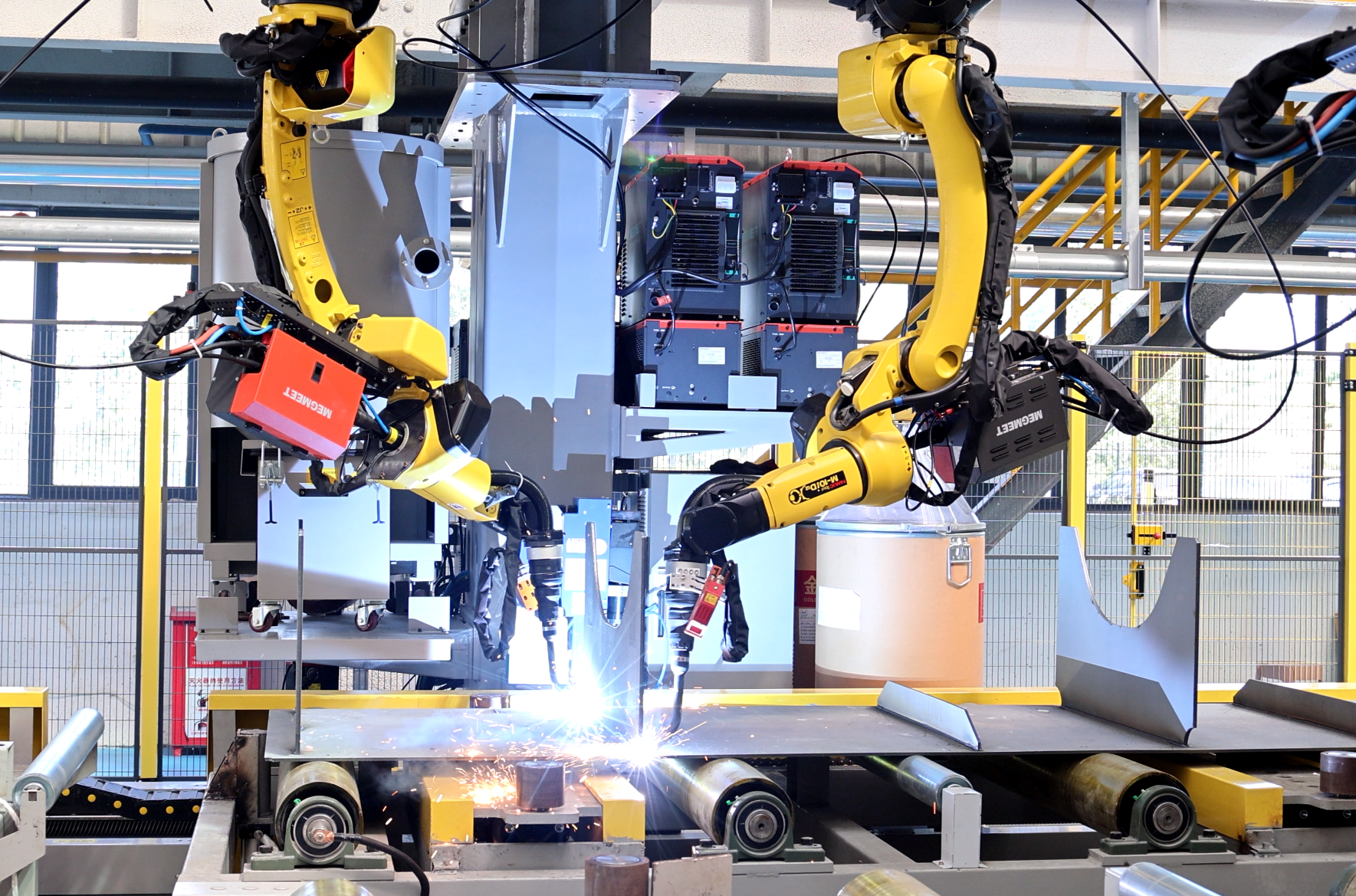

2.从“经验驱动”到“数据驱动” 针对上述痛难点问题,华工科技自主研发了小组立智能焊接产线,攻克了多项核心技术,直击船舶小组立焊接的痛难点: 1.全线智能化 • 全自动上下料:突破“柔性端拾器控制技术+视觉算法精准抓取”等多项技术,桁架机器人可实现多样化零件精准抓取,成功率高达95%以上; • “机械手军团”协同作业:融合感知技术和多机协同控制技术,实现整条焊接产线上的设备和设备、设备和零件之间紧密关联,实现零件上料、传输、组对、焊接、下料、转运等全生产流自动化、柔性化运行,提升整体生产效率。同时,机器视觉技术辅助多轴焊接机器人工作,产线可适用于结构形式各异的小组立焊接。 2.船舶行业首创自动组对点焊技术 • 3D视觉技术:精准获取工件空间位置,结合焊缝识别定位算法,获取焊缝精准坐标,解决工件任意摆放难以有效定位的问题; • 柔性自动组对点焊技术:融合机器视觉算法自动装焊技术以及自主获取工件尺寸等多项技术,让焊接机器人更“聪明”地工作,可识别结构形式各异的零件,实现自主取料、精准定位、精准组对、精准点焊等动作一气呵成。基于焊接模型数据库,软件自动调用工艺参数,自主规划最优焊接路径和热输入参数,相对传统焊接工艺,焊接工艺参数稳定、可控、可追溯,焊缝外观一致性高、焊缝整体质量稳定; • 精益生产:实现小组立筋板装配、点焊、满焊等多工序流水线生产,减少起吊、翻面、转运等无效作业环节、减少人工干预,生产效率可提高50%以上,合格率可达98%,实现小组立焊接的柔性化和智能化。 3.免示教焊接助力效率与品质双提升 • 免示教焊接技术:无需人工示教编程和3D数模导入,视觉辅助机器人自主寻找焊缝位置和测量焊缝长度,实现精准的焊接路径规划和控制,员工可一键启动操作焊接,不仅操作简便,提高焊接效率,还能消除焊接累积变形带来的错位问题,有效保障工件的焊接质量和稳定性。同时,该系统还具有高度智能化的特点,通过自主学习和感知,实现焊接机器人像“老焊工”一样凭经验干活,还能边焊边学,越干越聪明。 3.技术总结 华工科技小组立智能焊接产线攻克了十余项核心关键技术,具有智能化、柔性化、高感知度等特点,实现小组立从上料、自动组对点焊、下料、转运的全流程自动化,目前该产线已在国内首个标准化内河新能源船舶制造示范基地——济宁能源新能船业项目成功实施。