武昌船舶重工集团有限公司隶属于中国船舶重工集团公司,始建于1934年,“一五”期间是国家156个重点建设项目。经过多年持续发展,武船现有员工14000人,占地面积840万平方米,总资产过400亿元。形成了武汉武昌、青岛海西湾、武汉双柳三大生产基地和军工、军贸、海工和大型船舶、中小型船舶、桥梁装备、建筑钢结构、能源装备、特种成套设备、物资贸易和物流服务九大产品板块协调发展的格局。武船建立了国际通行的质量管理体系、职业健康安全管理体系、环境管理体系和适应国际各大船级社规范的建造体系;拥有中国钢结构制造企业特级资质、特种设备制造许可证、全国工业产品生产许可证等资质200多项,是国内船舶工业企业中高等级专业承包资质最多的现代化综合性企业。

武船是中国桥梁钢结构制造领域的排头兵,参与建造的168座大型钢结构桥梁遍布国内各大水系。东起杭州湾跨海大桥,西至拉萨柳梧大桥,南抵广西南宁大桥,北达青岛海湾大桥,并开始迈入东南亚、智利和美国市场。世纪工程港珠澳大桥顺利承接,进一步奠定了武船集团在桥梁市场上的主导地位。近期,成功获批欧盟CE证书和美国AISC证书,桥梁钢结构产业强势进军欧美市场。

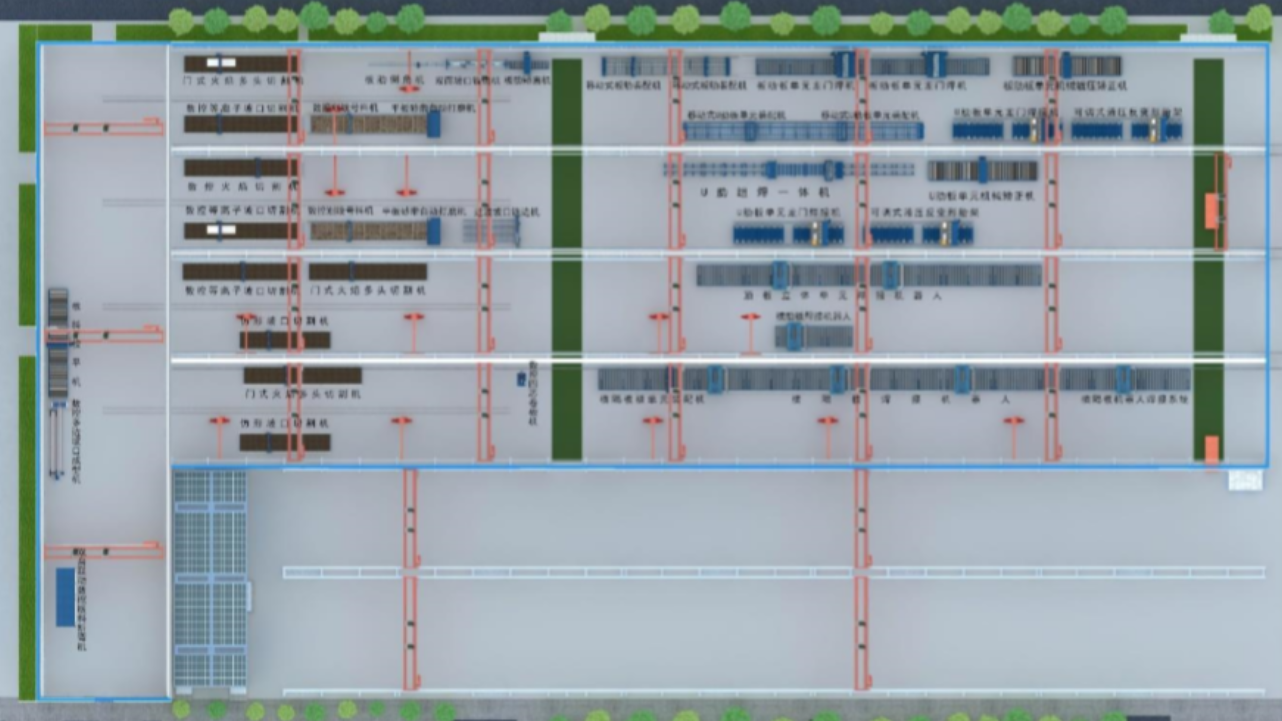

为了响应国家“智能制造 2025”,满足桥梁制造行业智能化制造的要求,武船重工借助桥梁板单元生产搬迁的契机,在武船双柳装备制造基地桥区新建一个四联跨车间。该车间的建造目标为智能化桥梁板单元生产车间,年产钢箱梁板单元 16 万吨。

板单元智能化车间工艺装备是以港珠澳大桥项目建成的板单元生产线工艺装备为基础,新增部分先进智能化工艺设备,提升信息化和自动化“两化”融合水平,并在桥区现有厂房内建设智能化钢板库和智能预处理流水线,形成从钢材预处理到板单元的智能化加工制造车间。

武船重工中标国家深中通道项目并将其作为重点目标工程,该项目要求结合工程建设领域BIM 技术的推广,全面实现数字化、自动化、信息化,管理全过程实现软件化、可视化和权限化管控。该智能化生产车间的建设规划,将以深中通道项目的智能化要求为标准实施。

武船重工智能制造信息平台CSIC-IMS系统建设项目建设内容

项目以“数字化、网络化、智能化、绿色化、服务化”为理念,总体规划、科学设计,积极引入技术成熟、先进的桥梁制造工艺装备,加速信息技术与制造技术融合,创造行业内领先的桥梁钢结构智能制造示范企业。该项目包含深中通道“四线一系统”中的板材智能下料切割生产线、板单元智能焊接生产线和桥梁钢结构工程智能制造信息平台。

图:桥梁板单元数字化生产线设备布置图

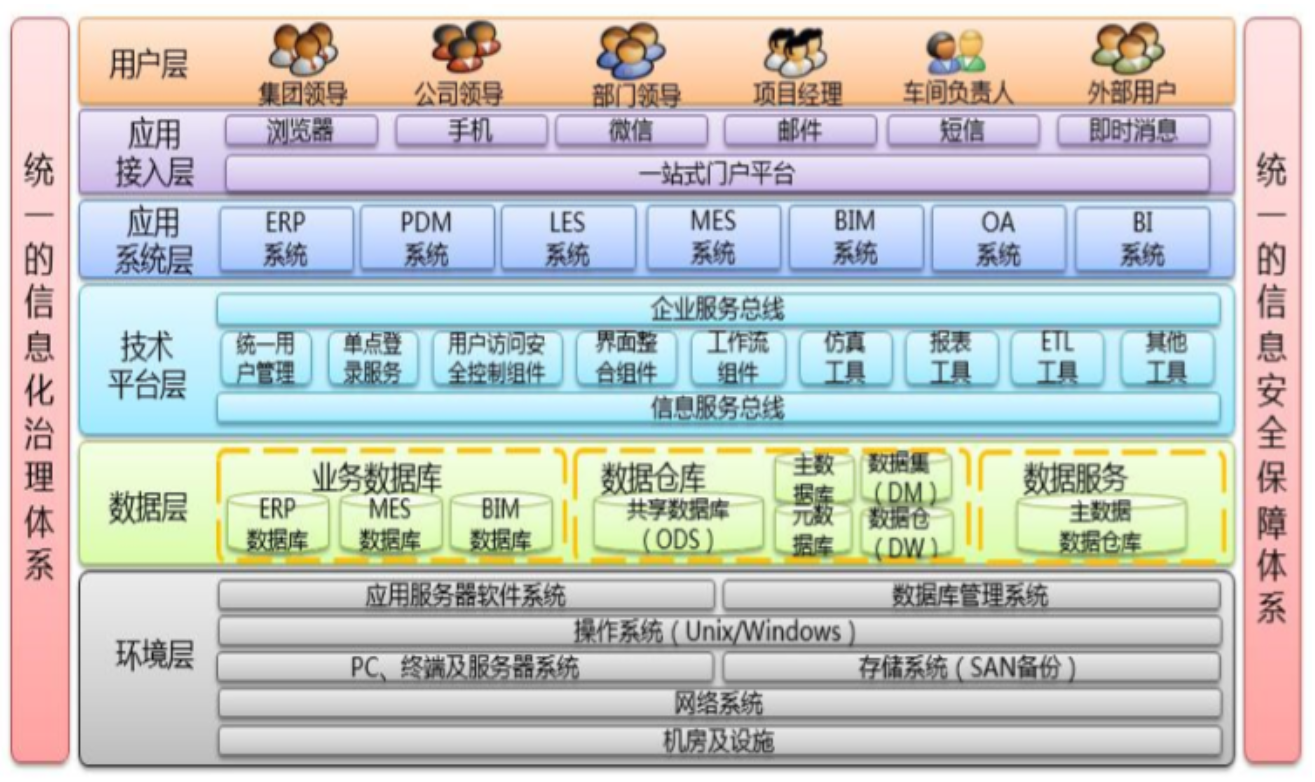

桥梁钢结构工程智能制造信息平台涵盖桥梁工程经营信息决策系统(ERP)、桥梁工程数字全模型管理系统(PDM)、桥梁工程物料优化及管控系统(LES)、桥梁工程制造集成智能化系统(MES)四大子系统,并全面对接业主 BIM 信息化管理平台。

通过科学整合各个业务系统于统一平台,可以快速集中各个业务系统的优势,充分利用公司已有或将建的信息资源和信息系统,满足不断变化管控模式、流程环境下,结合业务需求,通过系统集成构建企业 门户管理平台,采用基于 ESB 的企业应用集成框架,构建 SOA 的体系架构,实现公司多个应用之间的高效集成,整合业务流程,实现对企业信息资源的集中统一管理,提升信息化应用能力。

1)搭建基于业界标准的企业门户

建设一套符合 SOA 架构的企业门户。通过整合现有的各类业务系 统,实现单点登录,建设统一系统的界面标准,规范现有和未来系统的界面。

2)搭建企业服务总线集成不同业务系统

通过 ESB 这种基于目前最为先进的面向服务架构(SOA)的最佳实现,集成不同的应用软件和应用系统,充分利用现有系统已有功能,提供独立于各系统的流程管理和服务监控,提供一套先进、高效、稳定、开放、安全的应用集成服务,实现各个业务系统的跨系统流程流转、数 据的互联互通,建立接入 ESB 接口规范、开发规范和管理规范。

3)统一数据集成与展示

通过数据集成工具抽取各业务系统数据,利用报表等数据展示工具构成数据的前端分析、展现,形成决策分析报告,对数据进行统一集 成。使门户和 ESB 有机的结合起来。

系统总体架构如下图所示:

图:系统总体架构图

数字化管理平台

数字化管理平台是数字化企业的大脑和神经,以桥梁工程经营一体化信息系统(ERP)为基础,通过企业内外部管理的数字化和最优化,打造数字化管理平台,为集团化管理和决策提供运行手段。桥梁工程经营一体化信息系统(ERP)提供资源管理、决策支持、生产计划管理等功能。

数字化设计

数字化设计是数字化企业的基础,是制造数据的源头,以桥梁工程 数字全模型管理系统PDM为核心,对 CAD、CAPP、CATIA 等数字模型进行管理,形成产品数据可视化、工艺规划可视化、项目过程可视化的产品研发平台,改善在设计和工艺过程中的产品数据问题。

数字化制造

数字化制造是数字化企业的核心,该系统以桥梁工程制造集成智能化系统(MES)为基础构,通过生产过程控制的数字化、自动化和智能化,实现传统的机械制造向现代数字制造转变,实现刚性生产向柔性生产转变,从而降低制造过程中可能给质量、成本和时间带来的负面影响。该系统提供计划排产、生产加工管理、设备管理、质量追溯管理等功能。

数字化物料管理

数字化物料管理是数字化企业的基石,是资源数据的重要组成部份,以桥梁工程物料优化及管控系统(LES)为支撑,融合企业的下料 计划管理、钢板堆垛管理、套料管理、图文档管理、下料成本管理、可视化管理、移动终端应用、自动化智能装备集成管理、以及设备数据采 集监控管理等核心业务。整合并优化业务处理模式,实现仓储物流业务的标准化作业,提供不同级别的缺件预警、实现仓储业务单据条码化,提升库内作业效率、降低差错率、降低运营成本;将企业的计划、套料、仓管、车间、财务等各部有机融合协同工作。

效益价值

双柳基地桥梁板单元生产线智能化能力提升建设项目建设完成后,通过整合、新增工艺装备以及钢箱梁桥梁工程智能制造信息服务平台的应用,可提升产品加工工艺,减少人工开制坡口、火攻矫正旁弯等环节,同时对焊接过程进行实时监控,提升产品质量,实现年产16万吨钢箱梁板单元的产能,并将提升车间信息化和自动化“两化”融合水平。

(1)提升生产效率

通过优化钢板库,可减少人工翻找、整理钢板时间,板材入库、出库效率可提升50%;通过制造集成智能化管理系统对生产计划进行管理,能灵活应对插单、变更等情况,保证生产计划合理高效运行,可提升计划排产效率10%;通过分析优化加工、焊接设备配置,提高了单台设备的利用率及生产线的生产效率,可实现板肋板单元年产12600块、底板U肋板单元6000块、面板U肋板单元23700块、横隔板单元3900块、齿形板6300块;通过信息化平台的建设,管理全过程实现软件化、可视化和权限化管控,提升管理效率;

(2)节约人工成本

通过新增坡口切割机、板肋矫直机、焊接专机等工艺装备,优化生产工艺,减少下料人工开制坡口、板肋火攻矫正、横肋板单元等人工装焊环节,优化车间人员配置,节约人工成本;

(3)提高智能化水平

通过建设智能化板材库,对板材及零部件进行仓储及物流管理;通过对车间设备组网,实现对板单元预处理、下料、装焊等生产计划、调度、数据等信息的管理;通过三维设计软件、套料软件、对工艺设计、产品数据等进行管理;通过对物资、资金、信息等资源进行管理;最终通过各系统的融合,完善数字全模型工艺设计信息等数据,使其能与业主方BIM对接,实现人机一体化智能生产车间的目标。