企业简介

北京市三一重机有限公司是三一集团于2003年12月投资注册在北京市昌平区科技园区的一家高新技术企业;注册资金:1.6436亿元,属纯民营企业。公司是一家现代化的基础施工机械制造企业,主要致力于各类基础施工机械产品的设计、制造、销售与服务。

目前公司的主导产品是服务于高速铁路、高速公路和重要建筑工程的地基施工机械,如:旋挖钻机、电液桩机、电液桩架、连续墙抓斗、全方位旋喷钻机等。其主打产品——旋挖钻机系列自2004年正式投放市场以来,不仅填补了国内产品在这一领域的空白,其技术水准更是达到了国际先进水平,好评如潮,四年来市场占有率位居国产产品的首位,被广泛地用于奥运主会场——“鸟巢”、首都机场扩建工程、青藏铁路线、京津城际特快高速铁路、曹妃甸工程、哈大高速铁路、京沪高速铁路等国内瞩目大型工程。

北京市三一重机有限公司依托三一集团在机械设备、特种车辆和新材料领域强大的研发、制造和服务优势,共享“三一”分布在全国六大城市的科研平台,以及近100个自营产品服务网络,现正积极采用数字化技术、新材料、新工艺,打造高品质、高安全性能的桩工机械新产品。

项目背景

桩机工厂的备料中心负责板材、型材和管材等原材料的清洗、切割、折弯、校平、坡口切割等预处理工作。然后将完成切割的零件按照焊接工序的要求进行组合,完成组合的零件运送至半成品仓库。根据桩机灯塔工厂建设规划,将对目前的备料中心进行改造,包括对现有设备的自动化和智能化升级,使其满足灯塔工厂信息化和智能化的整体要求。

灯塔工厂备料中心的建设,打破原有的作业模式,通过自动化改造,建立不同工艺的离散式的加工单元,利用AGV、KBK和移栽车实现单元间的物流流转。各单元在具备独立加工能力的基础上,通过FCC备料中心MES实现整个备料中心的联动生产,打造制造有机体。

备料中心规划以下独立的生产单元:

1)钢板预处理单元:对露天的钢板进行入库前的预处理工作,钢板除锈处理。

2)钢板立库单元:预处理完成的钢板存放在立体原料库中,方便管理。

3)自动下料单元:多台、多种切割机根据控制系统下发的生产任务对钢板进行切割,同时为零件进行喷码。

4)自动分拣单元:通过机器人应用,实现对切割完成零件的自动分拣任务,对需要去毛刺的零件进行去毛刺处理。

5)自动开坡口单元:通过机器人应用,对需要开坡口的机器人进行自动开坡口,坡口切割机器人根据编码进行坡口切割。

6)校平铣边折弯单元:对部分零部件进行校平、铣边和折弯操作。

7)机加单元:对零部件进行机加操作。

8)配盘单元:对完成加工的零件进行配盘操作,分为自动配盘和人工配盘。

9)零件库:分为中小件库和长板库,将完成加工的零件进行入库操作和管理。

10)物流系统分为AGV物流调度系统和通过KBK的人工物流,负责物料在各单元之间的转运。

建设内容

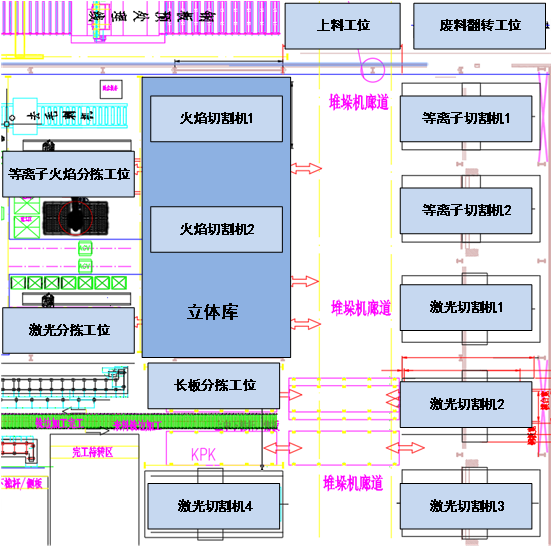

下料单元负责对钢板的切割工作,包括4台激光切割机、两台等离子切割机和两台火焰切割机,在堆垛机廊道两侧共8个工位。每个工位上安装RFID天线,识别到达本工位的模台信息。每台切割机上安装了自动寻边、除尘设备和喷码设备。

图:下料单元设备布局图

下料单元MCS根据将程序代码分别发送至切割机,远程启动切割机对钢板进行喷码并切割。切割完成后,将完工信息(包含钢板型号、订单编号、工件编号和工件数量)反馈完成信息给备料中心MES。备料中心MES通知PMS系统将完成切割的钢板分别送至激光分拣区、等离子火焰分拣区和长板分拣区。

具体过程如下:

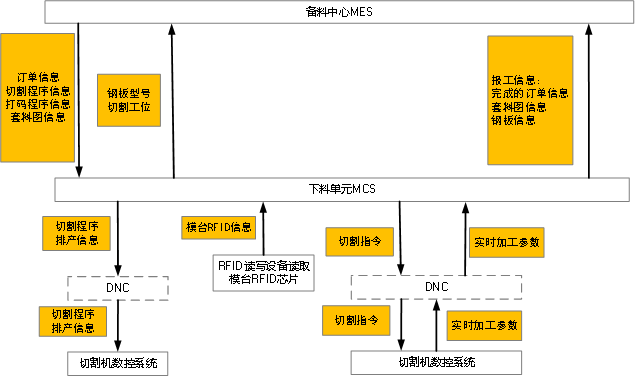

图:下料单元与上层MES系统对接业务内容

1)下料单元MCS收到备料中心MES发送的今天需要切割的所有零件订单信息、切割程序信息、打码程序信息、套料图信息;

2)下料单元MCS根据所有订单的套料图的信息和目前设备的状态进行排产。确定每张套料图和其对应的程序分配规则和顺序;

3)确定程序的分配规则和顺序后,下料单元MCS将程序分别发送至各切割机。若8台切割机由集成商通过DNC进行了管理,则下料单元MCS将程序下发至DNC,由DNC进行程序的分发和执行;

4)下料单元MCS通知备料中心MES,每台切割机工位需要的钢板型号;

5)备料中心MES调度PMS将装载钢板的模台运送至各切割机工位;

6)模台到位后,各切割机工位上的RFID天线读取模台RFID芯片信息,并将需要加工的零件订单信息、程序、套料图与此模台上的钢板进行一对一绑定;

7)完成绑定后,下料单元MCS通知切割机进行钢板的切割。(若有DNC系统,则由DNC进行指令的下发);

8)切割过程中下料单元MCS对各类加工参数进行采集和存储,若备料中心需要,可进行数据的实时查询;

9)完成切割后,下料单元MCS将完工信息发送至备料中心MES,完工信息包括了钢板的信息、钢板绑定的套料图的信息、钢板上完成切割的零件信息;

10)备料中心MES根据这些信息,将模台运送至不同的分拣工位。

效益价值

1)下料单元MCS接收备料中心MES下发的切割任务,根据设备状态进行动态排产和调度,提高设备利用率约15%;

2)下料单元MCS将程序分别发送至各切割机,实现切割程序的自动下发和防错;

3)下料单元MCS根据排产任务和生产实绩,自动拉动钢板库进行钢板配送。通过AGV和RGV等自动物流设备,减少人工数量,提高物流效率;

4)装载钢板的模台运送至各切割机工位后,MCS系统对钢板进行确认,然后通知喷码机喷零件码。实现物料配送的自动化和追踪,实现产品的追溯;

5)切割过程中下料单元MCS对各类加工参数进行采集、存储和实时查询,同时实现设备透明化;

6)完成切割后,下料单元MCS将完工信息发送至备料中心MES,完工信息包括了钢板的信息、钢板绑定的套料图的信息、钢板上完成切割的零件信息等,便于切割过程追溯和改善,为零件自动分拣提供支撑。